ファスナーと熱処理

ファスナーに求められる性能を満たすための選択肢の一つに「熱処理」があります。今回はこの「熱処理」とその周辺技術についてご一緒に学びましょう。

熱処理とは

熱処理とは、金属に加熱と冷却を加えることで、強さ、硬さ、粘さ、耐衝撃性、耐摩耗性等といった材料の機械的性質を変える(整える)処理のことです。

JIS G 0201 鉄鋼用語(熱処理)は鉄鋼への熱処理を

「固体の鉄鋼製品が全体として又は部分的に熱サイクルにさらされ、その性質及び/又は組織に変化をきたすような一連の操作。※ 鉄鋼製品の化学成分がこの操作の間に変化することもある」

と定義しています。

熱処理は、温度によって金属組織が変態(構造相転移)することを利用しています。

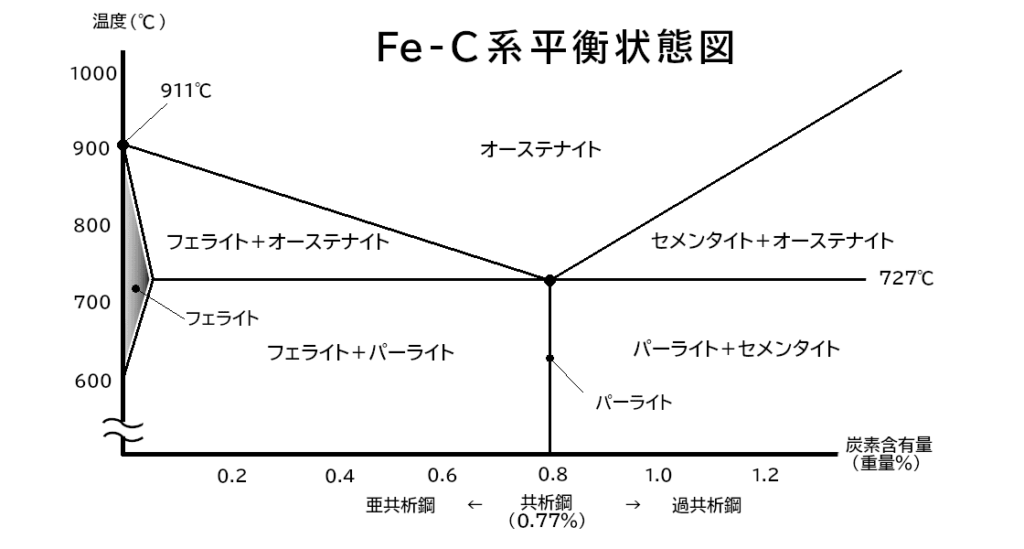

例えば固体の純鉄(Fe グラフ左端))は、911℃以下ではフェライト(α鉄 体心立方格子をしており常温常圧で安定的)、911–1392℃ではオーステナイト(γ鉄 面心立方格子)、さらに高温の1392–1536℃はデルタフェライト(δ鉄 体心立方格子)の3つの変態をとり、1536℃以上で純鉄は液体となります。

炭素の含まれた鉄(炭素含有量【質量%】によって鋼鉄【0.02~2.14%】や鋳鉄【2.1~6.67%】と呼びます)は、その炭素の含有量によってオーステナイト化する温度が変化し、炭素含有量0.8%を境にその傾向が逆転します。この炭素含有量0.8%の鋼鉄は共析鋼と呼ばれています。

オーステナイト状態にある鋼鉄をゆっくり冷却すると、炭素がフェライト組織から追い出されてセメンタイト(Fe₃C)と呼ばれる非常に硬く脆い組織の鉄炭化物を生じます。

オーステナイトからフェライト+セメンタイト(Fe₃C)への変態が開始する温度はA1変態点と呼ばれています。これは炭素量には関係なく平衡状態では一定の727℃です。 そしてフェライトとセメンタイトの層状組織であるパーライト(光沢が真珠に似ているためにこう呼ばれる)が形成されます。

このように一つの固体から二種類以上の固体が同時に生じる反応を共析反応といいます。共析鋼(炭素含有量0.8%の鋼)はオーステナイトのすべてがパーライトとなります。そして0.8%未満の鋼鉄はフェライト+パーライトになり亜共析鋼と、0.8%よりも多い鋼はパーライト+セメンタイトになり過共析鋼と呼びます。パーライトの厚さは冷却速度が速いほど薄くなります。

また、オーステナイト状態にある鉄-炭素鉄(鋼鉄)を「急冷」すると、「マルテンサイト」(鉄鋼材料の組織の中で最も硬く脆い組織)となります。これは炭素が体心立方格子の一軸を引き伸ばし、そこへ侵入した準安定状態の結晶構造組織をしています。このマルテンサイトを得るための加熱・急冷の操作が「焼入れ(やきいれ)」です。

焼入れされた鋼は不安定な状態です。このマルテンサイト組織を持つ鋼を再加熱していくと、マルテンサイトから過飽和に固溶されていた炭素や合金元素が吐き出されて安定な組織に近づいていき、機械的性質も変化していきます。この組織を安定させ機械性質を改善する熱処理を「焼戻し(やきもどし)」と呼びます。

熱処理の分類

鋼の熱処理はその目的や加工工程に応じて「焼入れ(やきいれ)」「焼戻し(やきもどし)」「焼なまし(やきなまし)」「焼ならし(やきならし)」の大きく4つに分類できます。

1. 焼入れ 硬くする

「焼入れ」により硬度と強度等の向上が可能となるため、広範囲に使用されています。金属を加熱し一定時間保持して均一な「オーステナイト」に変化させた後、急速冷却することで「マルテンサイト」に変態されて硬く、しかし靭性(ねばり)のない脆い状態となります。

2. 焼戻し ねばり強くする

通常、「焼入れ」たままではもろく割れやすいため、「焼戻し」がセットで行われます。マルテンサイトが形成された焼入れ後の金属を再加熱することで、焼入れ硬さの調整、内部応力の緩和、靭性の向上・調整が可能です。

3. 焼なまし 軟化と組織の改善【加工前】

「焼なまし」は加工性を高めるために用いる熱処理です。金属を電気炉等で適切な温度まで加熱し一定時間保持した後、炉に入れたままゆっくり徐冷します(炉冷と言います)。時間をかけて冷却することで金属結晶が大きくなり、やわらかい金属組織へと変化し加工性が高まります。完全焼なまし、軟化焼なまし、応力除去焼なまし、拡散焼なまし、球状化焼なましなど様々あり、目的に応じて到達温度は異なります。

4. 焼ならし 組織の改善【加工後】

「焼ならし」の目的は、加工や熱処理で生じたひずみなどの影響をリセットして金属組織を改善することです。加工した金属をオーステナイト変態点以上の適切な温度に加熱して一定時間保持したあと、大気中で放冷(空冷)します(“焼なまし”よりは早く冷やします)。全体が微細な組織(パーライト組織)となり、強さと靭性などの機械的性質が向上し、残留応力も除去されます。

(目的・鋼種等により変化します)

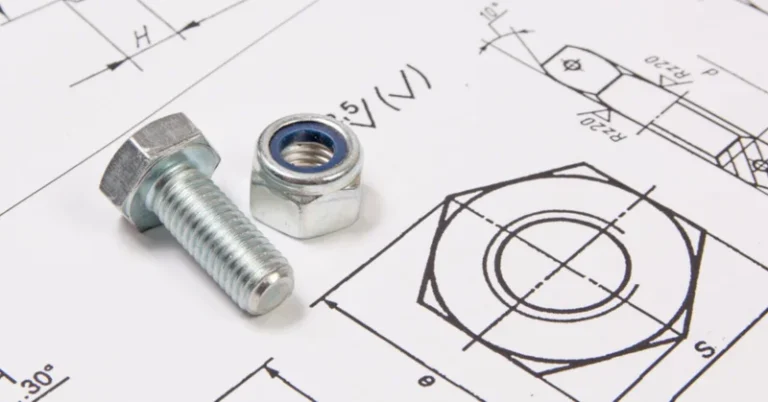

ファスナーへの熱処理

ファスナーへの熱処理は、柔らかさ、硬さ、延性、応力緩和、強度などの調整のために行われます。よく知られているのは六角穴付ボルト・ハイテンボルトなどへの「調質焼入れ(ちょうしつやきいれ)」や、タッピンねじやドリルねじなどへの「浸炭焼入れ(しんたんやきいれ)」です。

参考:六角穴付ボルトの「調質焼入れ」

六角穴付ボルト「12.9」や「10.9」の六角穴付ボルトは高強度が求められるファスナーで、「硬さ」だけではなく破断をおこさない「靭性」も必要です。それで、ねばり強さのある組織をつくるために「調質焼入れ」をおこないます。六角穴付ボルトの材質(SCM435)、は炭素量が多く(約0.35%)焼入れ性が優れています。800℃~900℃へ加熱すると金属組織は「オーステナイト」へ変化します。この後急速に冷却すると金属組織は非常に硬く脆い「マルテンサイト」へと変化します。この後450℃~550℃での 「焼戻し」で硬くねばりのある組織(フェライト+パーライト)に「調質」されます。

参考:タッピンねじの「浸炭焼入れ」

タッピンねじは相手材に自らタップをたてなければいけないので、靭性(ねばり)を保ったままねじ山を硬くする必要があります。タッピンねじの材質であるSWCH16A・18Aは低炭素鋼(16Aは0.16%、18Aは0.18%)と呼ばれ、靭性や加工性に優れていますが、そのままではタッピンねじのねじ山としては硬さが不十分です。そのため「浸炭焼入れ」を行います。

タッピンねじに成形後、浸炭ガス(熱処理される鋼鉄に炭素を与えるガス 一酸化炭素(CO)やそれを発生させる炭化水素ガス等)雰囲気の中で900℃近くの温度によって「焼入れ」します。こうすると炭素を表層に浸透拡散させることができ、内部の高い靭性を保ちながら炭素が浸透した表層のみが硬くなります(この硬くなった層は「硬化層」や「浸炭層」と呼ばれます)。 この後、安定した組織にするために「焼戻し」を行います。

(Aなべタッピン)

熱処理はファスナーに成形されたものだけに限りません。ファスナーが作られる材料となる線材や棒材にも製造を容易にするために「焼なまし」が行われます。

熱処理設備

「熱処理」のプロセスはその対象物や目的により多種多様で、その設備を設計する際には「加熱(炉)」と「冷却(炉)」をワンセットで考慮します。この2つのプロセスを連続させるか、段階的に行なうかで熱処理装置の形式が異なってきます。

加熱炉

加熱炉は重油やガスを燃焼させる「燃焼炉」と電気で加熱する「電気炉」の熱源によって2つに大別することができます。また処理方法によっては炉内で使用する雰囲気ガス(真空も含め)の種類でも細分化されます。

冷却炉

冷却炉で用いられる冷却方法は「水冷」「油冷」「空冷」「炉冷(加熱後も炉から出さずにゆっくりと冷却する 焼なましに用いられる)」があります。

バッチ式

処理品をロール上に置いて加熱炉に入れ、加熱・保持後にロールごと搬出して冷却材で冷やすタイプの設備を「バッチ式」と呼びます。バッチ式はバッチの開閉のたびに温度が下がるので効率は良くありません。しかしながら毎回違う温度条件にすることも可能なため、多品種の熱処理に向いています。

バッチ式の代表的なものとして「箱形炉(マッフル炉)」があります。

連続式

「連続式」は、ベルトコンベアーなどの上に置かれた製品が炉の中を通過しながら加熱・冷却される炉で、加熱と冷却を同一条件で効率よく連続して行なえるため、同一品を大量に処理するのに向いています。

連続式の代表的な形に、ファスナーのような比較的小さなワークの焼入れ・焼戻しに用いられる「メッシュベルト形炉」があります。メッシュベルトがワークを焼入れ炉と焼戻し炉へ搬送します。各炉の間に冷却を行う焼入れ槽があります。

熱処理技術の進歩

電気や天然ガスなどのエネルギー資源を多く利用する「熱処理」は、プロセス自体の技術革新だけでなく、エネルギー使用量とコストの削減につながる周辺技術の刷新も注目されています。

バーナー技術、雰囲気制御、さらには電力を供給するために使用できるさまざまな燃料に至るまで、ますます進歩が期待されています。

エネルギーや資源を節約して持続可能な社会を実現するために、“熱処理技術の進化”を目指した努力は今も続けられています。

ファスナーについてより詳しく知りたい方、また、プロジェクトに最適なファスナーをお探しの方は、どうぞお気軽に私たちボサードまでお問い合わせください。