様々な製品資料

ボサードセレクション

本カタログはボサードのオリジナル製品である軽量・省スペース化シリーズ(低頭、極低頭、6-ロブ、小頭)をはじめ、ゆるみ止めシリーズ、高強度シリーズ、インチサイズの製品を中心に掲載しています。各製品の特長や使用用途、寸法、在庫範囲など詳細をご覧になれます。

- サイズ:13.17 MB

- フォーマット:PDF

- ダウンロード

14.9超強度六角穴付ボルト

14.9六角穴付ボルトは、日本の高い技術力を誇る一流メーカーのコラボレーションにより開発した新たな高強度固定ソリューションです。この商品は「耐遅れ破壊特性」に優れた高強度ボルト用鋼が採用され、引張強度1,400N/mm²を誇りながら9%以上の伸びを実現します。

- サイズ:3.18 MB

- フォーマット:PDF

- ダウンロード

SEEGER-ORBIS カタログ

100年以上にわたり世界で信頼されてきたブランド SEEGER-ORBIS(ゼーガーオルビス)。全製品の図面、サイズ表や技術データ、取り付け工具、アクセサリーを掲載した総合カタログです。ゼーガーは、高品質の止め輪、ワッシャーの規格品に加え、製造業のお客様に合わせた特殊部品も提供しています。

- サイズ:32.60 MB

- フォーマット:PDF

- ダウンロード

ドリルねじ

簡単取り付け・取り外しが特長のボサードドリルねじは、下穴・センターポンチ・タッピング不要、表面トラブルが少なく、安心安全な取り付けを可能にしました。ecosyn®-drill と、ecosyn®-MRXの特性、製品ラインナップ、図面やサイズ表を紹介しています。

- サイズ:1.62 MB

- フォーマット:PDF

- ダウンロード

ecosyn® シリーズ

工数を減らし、リードタイム縮めて生産性を向上させ、自動生産にも対応するボサード高機能ねじ。メンテナンスのしやすさ、安全性の向上、軽量・コンパクトなど複数の働きを備えた多機能コンビネーションファスナーです。ボサードのグローバル調達で、計画的な安定供給が可能です。

- サイズ:5.02 MB

- フォーマット:PDF

- ダウンロード

ボサードの特殊部品

設計・試作・加工・検査・量産・納入といった一つ一つの過程で、資材の適切な選択や、スムーズな調達・管理は、製品のコストやリードタイムを大きく左右します。加工・成形品・表面処理・アセンブリ・キット等、製造現場ごとに合わせた特殊部品を紹介しています。

- サイズ:3.61 MB

- フォーマット:PDF

- ダウンロード

MultiMaterial-Welding® カタログ&テクニカルデータシート

MultiMaterial-Welding® カタログ

マルチマテリアル・ウエルディング(MM-Welding)テクノロジーとは、超音波エネルギーにより熱可塑性材料を局所的に溶解させ、パーツ同士を接合する革新的な締結技術です。

本カタログでは、そのテクノロジーの概要や特徴、強みをはじめ、接合プロセス、製品ラインナップを紹介しています。

- サイズ:3.64 MB

- フォーマット:PDF

- ダウンロード

LiteWWeight® ピン

LiteWWeight® ピンは、ハニカム構造や類似のサンドイッチ構造物用に、高速かつ強力な固定を実現するため設計されたファスナーシリーズです。

マルチマテリアル・ウエルディング(MM-Welding)や連続生産の定義をはじめ、LiteWWeight® ピンの特徴、形状からインストールプロセス、アプリケーション例、アドバンテージまで紹介しています。

- サイズ:1.55 MB

- フォーマット:PDF

- ダウンロード

LiteWWeight® ロータス

LiteWWeight® ロータスは繊維状のコンポーネントおよび繊維構造物用の高速かつ信頼性の高い接続コンセプトです。

マルチマテリアル・ウエルディング(MM-Welding)や連続生産の定義をはじめ、LiteWWeight® ロータスの特徴や仕様・アプリケーション例・アドバンテージの資料です。

- サイズ:0.92 MB

- フォーマット:PDF

- ダウンロード

LiteWWeight® ロータス アバローネ

LiteWWeight® ロータスアバローネは、雄クリップコンポーネントの取り付けを大幅に加速させます。パンチング・カッティングや2つ以上の部材の取り付けは不要です。

マルチマテリアル・ウエルディング(MM-Welding)や連続生産の定義をはじめ、LiteWWeight® ロータスアバローネの特徴・仕様・種類(MLとMS)・アドバンテージの資料です。

- サイズ:0.93 MB

- フォーマット:PDF

- ダウンロード

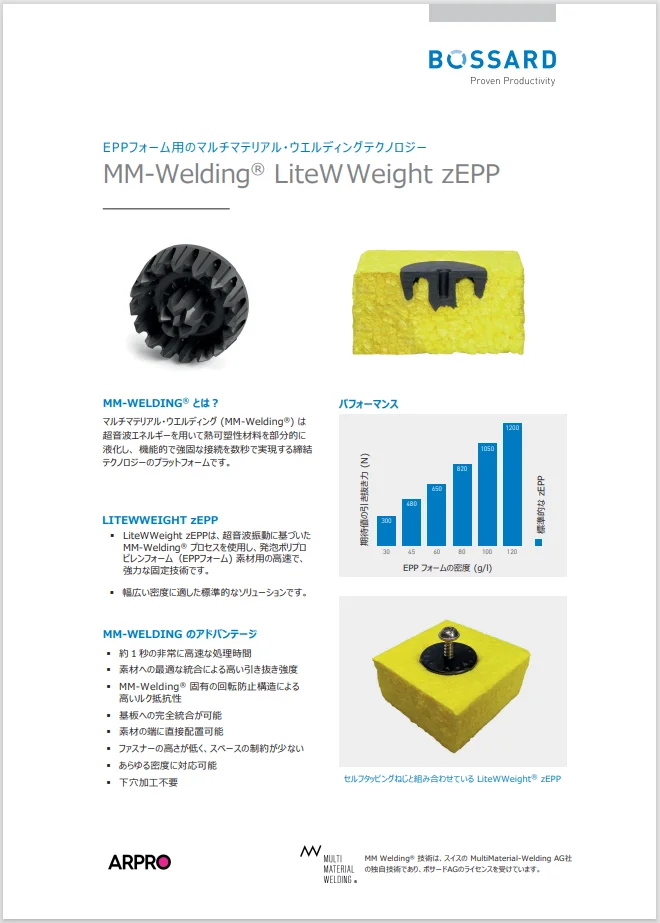

LiteWWeight® zEPP

LiteWWeight® zEPPは革新的なマルチマテリアル・ウエルディングプロセスをベースにしたあらゆる発泡ポリプロピレンフォーム(EPPフォーム)素材用の高速かつ効率的な固定技術です。

マルチマテリアル・ウエルディング(MM-Welding)の概要や、LiteWWeight® zEPPの特徴・アドバンテージの資料です。

- サイズ:2.41 MB

- フォーマット:PDF

- ダウンロード

LiteWWeight® ダブルピン

LiteWWeight® ダブルピンは、高速で強力な固定を実現するために設計されています。内ねじ付のプラスチック製ダイレクトスクリューや、貫通型もあります。

マルチマテリアル・ウエルディング(MM-Welding)や連続生産の定義をはじめ、LiteWWeight® ダブルピンの特徴・仕様・アドバンテージ・インストールプロセスやバリエーションの資料です。

- サイズ:1.42 MB

- フォーマット:PDF

- ダウンロード

InWWerse® ファスナー

MM-Weldingの技術者は、熱可塑性の基板上にすぐ ロード可能な接続点を確立できる技術を開発しました。革新的マルチマテリアル・ウエルディングプロセスをベースにした InWWerse® ファスナーテクノロジーは、業界で実証された利点と機能を備え、新たなアプリケーションを開発します。

マルチマテリアル・ウエルディング(MM-Welding)の定義をはじめ、InWWerse® ファスナーの特徴、インストールプロセス、「接着剤による接合」や「埋め込み」と比較したアドバンテージ、生産コスト削減の詳細をまとめました。社内での導入検討資料としてお勧めです。

- サイズ:2.12 MB

- フォーマット:PDF

- ダウンロード

bigHead® の技術的な資料

bigHead® の用途・使用例

bigHead® は、加工が難しい複合素材にねじ立てができる画期的なねじです。フィクス部とヘッドが溶接により一体化しています。

bigHead® 製品の説明をはじめ、bigHead® が使用される理由、製品(コアラインアップ・拡張ラインナップ・カスタム製品)とプロセスソリューション、取り付けプロセス(接着型と埋込型)、様々な用途・使用例を紹介しています。

- サイズ:7.05 MB

- フォーマット:PDF

- ダウンロード

bigHead® 用語ガイド

このガイドでは、bigHead® 製品の特徴を述べるために使用される一般的な用語について説明しています。一般的な構成から部分別の詳細までの用語を掲載し、引張荷重や材料、製品の形状に関する用語も扱っています。

- サイズ:16.27 MB

- フォーマット:PDF

- ダウンロード

コアラインナップの概要

スタンダードラインアップの一つであるコアラインナップは、埋め込みと表面接着の双方のアプリケーション向けのシンプルなbigHead® ファスナーです。

コアラインアップのヘッドタイプ、フィクス部のタイプ・サイズ・重さなどの情報はもちろん、プロセス統合オプション(後処理または同時処理)、組み立ての設計とパラメーターについての留意点も説明しています。

- サイズ:0.90 MB

- フォーマット:PDF

- ダウンロード

コアラインナップ – 組立時の留意事項

組立中にパーツを一緒に締め付けると、bigHead® 内に合力が発生します。これを「組立荷重」と呼んでいます。

この資料は、コアラインアップを使用した組立工程をステップごとに紹介し、組み立ての設計と条件(適した条件と適さない条件)、そしてその条件によってbigHead® 内に発生する荷重や、作業に影響を与える要因を詳しく説明しています。

- サイズ:2.23 MB

- フォーマット:PDF

- ダウンロード

コアラインナップ – 埋込時の留意事項

bigHead® を製造加工または成形加工中にコンポーネントに取り付けることを「同時処理結合」と呼んでいます。これによりbigHead® がコンポーネント材料に機械的に結合され、後処理でファスナーの取り付けの二次加工が不要になります。

本資料は、同時処理結合の埋め込みプロセスをはじめ、埋め込まれたbigHead® の荷重に関する留意点、同時処理に関する重要な問題と具体的なガイダンスの資料です。

- サイズ:3.86 MB

- フォーマット:PDF

- ダウンロード

コアラインナップ – 接着時の留意事項

通常bigHead® の結合は、コンポーネントの製造加工または成形加工された後に行われるため、「後処理結合」と呼んでいます。使用する接着剤によっては、塗装や仕上げの前にbigHead® を接着することができます。

後処理結合の接着プロセスをはじめ、接着の荷重に関する留意点、接着に関する重要な問題と具体的なガイダンスの資料です。

- サイズ:11.39 MB

- フォーマット:PDF

- ダウンロード