ねじの話 「タッピンねじ 」2 タッピンねじは なぜセルフタッピングができるの?

タッピンねじがセルフタッピングできるのは、ねじ表面が熱処理によって相手材より硬いからです。

ねじの話 「タッピンねじ」

1 タッピンねじとは

2 タッピンねじは なぜセルフタッピングができるの?

3 タッピンねじの形状とその用途(付属書品)

タッピンねじはなぜセルフタッピングできる?

タッピンねじは、なぜセルフタッピングできるのでしょうか?それは、タッピンねじの表面が鋼板や鋳物等に負けない硬さを持っているからです。この硬さによって、相手材に圧力を加えて塑性変形させ、ねじ立てることができます。ただし、ねじ全体が過度に硬くなると、金属の優れた「靭性(じんせい 粘り強さ)」を失い、せん断力によって簡単に折れたり、ねじ締めの際に頭飛びしたりする可能性が高くなります。では、どのようにしてタッピンねじは靭性を保ちながら表面を硬く仕上げるのでしょうか?

その秘密は「熱処理」にあります。少し見てみましょう。

鋼製タッピンねじの熱処理-浸炭焼入れ(浸炭焼入焼戻し)

タッピンねじは、冷間圧造で成形されます。「ヘッダー」と呼ばれる機械を使用して、線材に圧力を加えて変形させ、ねじ山のないブランクを作り出します。その後、平ダイスなどを用いてねじ山を形成し、必要に応じて先端部に溝を切り込みます。そして「熱処理」を施し、さらに必要に応じて表面処理を行います。

鋼製タッピンねじの材料は、冷間圧造用炭素鋼線(アルミキルド鋼のSWCH12A-22Aやキルド鋼のSWCH12K-22Kなど)です。例えば16Aの場合、炭素含有量が0.16%であることを示しており、炭素含有量が多いほど硬くなります。この冷間圧造用炭素鋼線で形成された鋼製タッピンねじに「浸炭焼入れ」します。

浸炭焼入れなどの雰囲気熱処理では、加熱室に雰囲気ガスを供給する

浸炭焼入れは、炭素含有量の少ない鋼を浸炭剤中で900 ~ 1,000℃に加熱しながら炭素を浸透させ、表層の炭素量を増加させる熱処理です。浸炭処理には、「固体浸炭」、「液体浸炭」、「ガス浸炭」があり、現在の主流はガス浸炭です。

熱処理炉の加熱室内を大気ではなく、浸炭ガスで満たします。ガス浸炭で主に使われる方法として、炭化水素ガスと空気との変成ガスを用いる方法、メタノールCH₃OH の分解ガスを用いる方法があります。浸炭雰囲気で、約900℃近くの温度によって焼入れします。さらに、安定した組織にするために360℃~430℃程度の温度で焼戻しを行います。

炭素を供給する雰囲気ガスでの焼入れによって、ねじ表面に炭素を拡散浸透させて(侵入させて)焼入れ性を高め、ねじ表面だけを硬化させます。この硬化された表面層は「浸炭層」と呼びます。ねじの内部には炭素の侵入がないため、ねじ全体としては元の粘り強い状態(靭性の高い状態)が維持されています。こうして鋼製タッピンねじのねじ山の表面は硬く、同時に衝撃に対する耐久性も確保されます。

ステンレス製タッピンねじの熱処理-「光輝焼入焼戻し」

ステンレス製タッピンねじは、主に耐食性が必要な環境で、かつ硬い素材のワークに使用されます。

通常、ステンレス製のタッピンねじにはオーステナイト系のSUS304やSUS305などが用いられます。オーステナイト系ステンレス鋼は耐食性に優れ、冷間圧造による加工効果によって表面の硬さが向上します。しかし、一部の用途では硬さが不十分なことがあります。そして、オーステナイト系ステンレスは焼入れ性(焼入れによって硬さが増す性質)がありません。

そのため、ステンレス製でさらに硬さを望む場合、焼入れ性のあるSUS410等のマルテンサイト系のステンレス鋼を使用し、「光輝焼入焼戻し(金属光沢を失わないように工夫した焼入れ)」を行います。

炉内をワークの酸化や脱炭を防ぐ保護雰囲気で制御し、光沢を損なないように熱処理するのが「光輝焼入焼戻し」です。ステンレスは、還元性雰囲気(水素、水素+窒素、アンモニア分解ガス)で処理すると、表面の若干の酸化物も還元し、光輝(光り輝く状態の銀白色)処理が可能になります。

ステンレス製タッピンねじの場合、加熱室内を変成炉でアンモニアを分解して得られるAX(アンモニア分解ガス 水素・窒素)で満たして無酸素状態(真空状態)にし、950℃から1000℃に加熱し急冷するのが一般的です。こうして表面を窒化することで、鋼製タッピンねじと同等の表面硬度をステンレス製でも得ることができます。

タッピンねじの選択

最適なタッピンねじの種類を決定するのには、どの材質のワークが関連しているかを理解することが役立ちます。

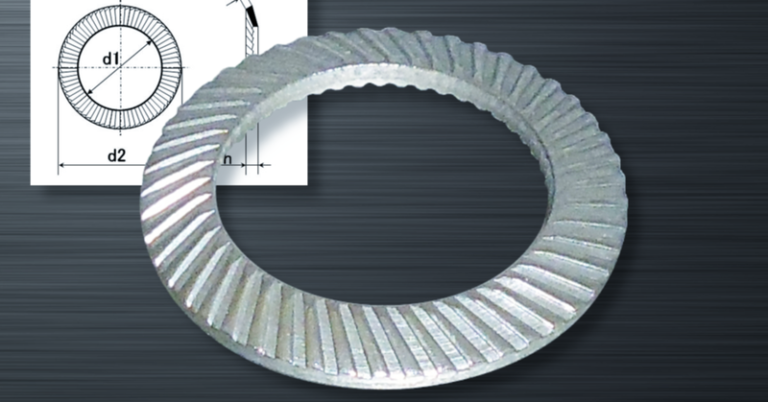

タッピンねじは、ねじ立ての方法の違いで2つの主要な種類に分類できます。ねじ部で相手材に力を加えて恒久的に変形させる塑性成形型と、材料を削り取ってねじを形成する切削成形型です。切削成形型にはねじの先端を4分の1周ほど削り取った溝があります。

塑性成形型のタッピンねじは、通常プラスチックに使用されます。ねじ立ての際に切粉はほとんど発生せず、ねじは所定の位置にしっかりと留まるように設計されています。ワーク材をねじ山で変形させて作ったねじ溝は、ねじ山にピッタリ勘合するので振動によるねじ緩みに強く、薄鋼板に部材を締結する際にも広く使用されます。しかしながら、下穴が小さすぎたりねじを締めすぎたりすると、圧力がかかり過ぎて材料が破損する恐れがあり注意が必要です。

切削成形型のねじは、主に鋳物や木材を加工する際に使用されます。切削タイプはねじ先端部にある溝が切り刃となり、ねじ込まれる際にワークの下穴に自身とピッタリ合ったねじ山を“タップ”します。

切削タイプのねじは、塑性タイプのねじよりも締め付けトルクが小さいため、ワークに過度の圧力をかけて破損させる心配はありません。しかしながら、ねじ立ての際に切粉が出るため、電子機器のようなデリケートな製品への使用には注意が必要です。また、塑性型ほどの振動による緩み耐性は高くありません。

切削型を使用することの欠点は、アプリケーションを分解した場合、ワーク側のねじ山が破損する可能性があることです。これが起こると再組み立て時に新しい、わずかに大きいタッピンねじが必要になります。

様々な素材や形状、用途に合わせて選択できるように、タッピンねじは多様なサイズ(呼び径・長さ)と複数のねじ部形状で提供されており、多様な工具に対応できる多くのヘッドタイプとの組み合わせで利用できます。

参考:ドリルねじ・ドリリングタッピンねじの選択

下穴なしで下地鋼板や鋼材に部材を固定できるために建設現場でよく用いられるドリルねじ。このねじを選択する際には、ねじの先端の長さを考慮することが重要です。

ねじがその目的を果たし、適切に機能するためには、ねじ部によるねじ切りが始まる前に、ドリル部が材料を完全に穿孔する必要があります。したがって、必要な最大適応板厚と最大働き長さを考慮して適切な形状のドリルねじを選択してください。

厚さ1mm以下の軽量鋼板下地に、石膏ボードやフレキ板などのボード類を下穴無しで取り付けるドリリングタッピンねじ(軽天ビス)も、保持力を発揮するために必要な突き出し長さが設定されています。取り付けるボード類の厚みによってビスの長さを選択します。

セルフタッピングねじの製品詳細についてはこちらをご覧ください。